TOC(制約条件の理論)概要

TOCとは

TOCとはどんな考え方なのか

TOCは、企業や組織の共通目的である「現在から将来にわたって栄え続ける(Ever flourishing)」というゴールの達成を妨げる制約(Constraints)に注目して、改革や改善を進める事によって企業・組織のパフォーマンスに急速な改善をもたらす手法です。

70年代前半、TOCの開発者であるエリヤフ・M・ゴールドラット博士(1947?2011)は、「工場の生産性はボトルネック工程の能力以上は絶対に向上しない。」という至極当たり前の原理を提唱しました。工場の生産性を上げるためにネック工程に同期させる生産を行い、資材調達もネック工程に同期させるようにした結果、生産性が飛躍的に高まり、工程内の仕掛りや製品や部品の在庫が劇的に減少する事を実証し、それをTOC(制約理論)として普及していったのです。

その後TOCは考え方を拡張し、ボトルネックすなわち「制約(Constraint)」こそが企業収益を握る鍵であり、企業内外の様々な活動を制約にフォーカスする事が重要であると主張したのです。それに伴ってTOCは市場需要の開拓や企業内の根深い対立を伴う問題に対処する「思考プロセス」、従来会計の問題点を克服し、キャシュフロー最大化の視点から意志決定をサポートする「スループット会計」を提唱し、工場内の改善から企業・組織全体の業績を最大にする経営革新手法に発展しました。

制約(Constraint)とは何か

辞書で「Constraint」を引いてみると、「強制」や「圧迫」「束縛」など、「押さえつけるもの」という意味である事が分かります。ですから「Constraint」とは、何かが伸びようとする時に「押さえつけ」その能力を発揮することを妨げている「何か」と理解すれば良い事が分かります。

制約の考え方は大きく分けて3つあります。1つは、企業や組織の内部(システム内)に制約がある「内部制約」の状態、これは物理的に能力が不足していたりする状態です。

そしてもう一つは、企業や組織の外部に制約がある、「外部制約」の状態、これは企業(システム)の供給能力を市場の需要が下回っている「手あまり状態」と考えるとよく分かります。この2つの制約は相互に関連し合ったり、内部から外部へと移動したりします。そしてもう1つは企業のさまざまな方針や経営管理のしくみが企業活動の目的を阻害している場合、これを「方針上の制約」と呼びますが、気をつけなければならないが方針上の制約は、内外を問わず物理的な制約を導くという特徴があるのです。

企業や組織(システム)の業績を決定している制約を徹底的に活用するためにTOCでは、継続的改善のための5ステップ(5Focusing Steps)という考え方を使います 。

TOC-ICO(TOC国際認証機構)TOC Dictionaryによる定義継続的改善の5ステップ

1.システムの制約を見つける

IDENTIFY the system's constraint(s)

2.制約を徹底的に活用する

Decide how to EXPLOIT the system's constraint(s)

3.その決定にシステムの他の機能が従属する

SUBORDINATE everything else to the above decision

4.制約の能力を向上させる

ELEVATE the system's constraint

5.もしも、ステップ4までで制約が変化したら、ステップ1に戻ること。惰性を制約にしてはならない(継続的改善を行う事)

If in the previous steps a constraint has been broken, go back to step 1, but do not allow INERTIA to cause a system's constraint.

「業績(儲ける)」を制限している「制約」の能力をどんどん高めていけば、必ず3つの問題に突き当ります。一つは企業の内部「制約」を改善しても能力向上に対応して売上が伸びず市場が「制約」になるという問題、もう一つは、企業の中の様々な方針や規定、組織文化や風土などが大きな障害になり、儲けを「制約」してしまう場合です。

サプライチェーン全体を1本の鎖と考えた場合、最終的にお金が企業に入ってくるまでの個々の活動は鎖の輪の1つ1つに相当し、企業やサプライチェーン全体の収益力は鎖全体の強度としてとらえることができます。鎖の輪の中に1つだけ弱いものがあれば、鎖全体の強度はその弱い輪の強度と等しくなります。

鎖を切れにくくするには、最も弱い輪を探してそれを強化すればよく、それ以外の輪の強度を高めても鎖の強度は増しません。これと同様に、企業やサプライチェーンの生み出す利益は、最も能力の低い活動の制約を受けるのです。利益を増やすには最も能力の低い活動を強化すべきで、それ以外の活動をいくら強化しても利益には貢献しません。この最も能力の低い活動に当たるのが「制約」なのです。

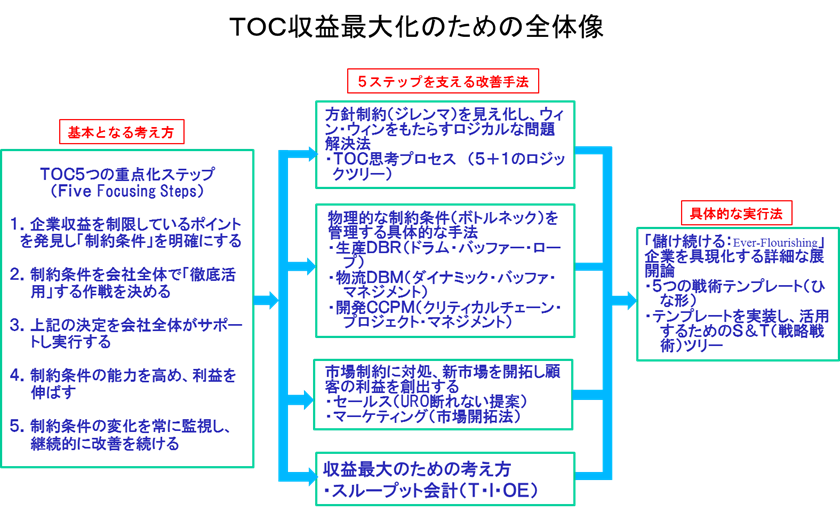

私たちゴール・システム・コンサルティングでは年間数十社のTOC導入をお手伝いしています。その対象とする領域は生産改善のみならず、製品開発、セールス、マーケティングや戦略構築など企業のあらゆる領域にわたります。TOCの視点で眺めてみると、売り上げが上がらないのも、納期が遅れるのも、儲からないのも、皆それぞれに制約(理由)があり、難しい数式などを使うことなく理解できます。そして、その制約(理由)の裏側にこそ、企業が競争優位を確立し、キャッシュを生み出し続ける革新的なアイディアが隠されているのです。図はTOCの基本の5ステップとそれぞれの手法の関係を示したものです。変化する制約を素早く認識し、適切な手法を選択しながら、具体的な戦術行動が取れるようになっています。

TOCが短期間で成果を上げるメカニズム

私たちがお手伝いしている多くの企業では、まず、企業内部の仕組み(システム)の「流れ(Flow)」を「S?DBR」や「CCPM」、「リーン開発」などの手法を用いて改善します。これによって、製造や開発のリードタイムが短縮され、納期遵守率や在庫削減、キャッシュフローを実現してゆきます。

TOCはまず、企業内のフロー(流れ)改善に集中する事によって短期間で著しい利益の改善を実現します。この利益は企業や組織の狭間に落ちている儲け損ない、いわゆる遺失利益(儲け損ない)と呼ばれるものです。この遺失利益はこれまでも多くの実務家や研究者が指摘していました。TOCはこの遺失利益を業種やビジネスパターンごとに回収する、テンプレートと呼ばれるビジネスモデルを開発し、著しく短期間で発掘する事を可能にしたのです。

このメカニズムを説明すると以下の通りとなります。

目的達成のための手段(1)内部制約のコントロール

システム内に、渋滞を生じないために、制約を内部に固定して適切な負荷をキープする事。そのために「やるべき事」と「やらざるべき事」を明確にして、やるべき事に「(集中)フォーカス」し、やってはいけない事に組織的な「制限(チョーク)」を行い、適切な負荷状況を実現する(DBR・CCPMどちらも同じアプローチ)

目的達成のための手段(2)外部制約へのアプローチ

さらにフローを安定させるために、企業を超えた形で連携を実現します。これによって配送・補充・受発注などの小ロット、多頻度化を実施し、サプライチェーンの変動幅を小さくし、速い流れを実現する事ができます。具体的にテンプレートと呼ばれる、具体的な改善パッケージ(改善のひな形)を活用して組織連携を実現します。

物理的なボトルネック、非ボトルネックを識別しそれぞれの特性に応じて役割を与えて管理するというのはTOCの原点です。この考え方は「やるべき事」と「やらざるべき事」という経営レベルでの「選択」と「集中」という概念へと発展しました。「仕様が曖昧な準備不足の仕事は現場に投入しない(CCPMにおけるフルキット)」、「納期前の早すぎる投入をしない(S?DBRにおける白バッファ)」などの具体的な「選択」と「集中」の判断基準は、スループットを生み出す活動に経営資源を重点的に配分する事を可能にし、TOCが短期間で大きな成果を生む原動力となったのです。

ゴールドラット博士とTOC ~ 日本のものづくり技術

TOCの考え方はゴールドラット博士がイスラエルで物理学の研究をしていた1970年代後半、工場を経営していた博士の友人が工場のスケジューリングの相談を持ち掛けたところから始まります。博士はこの問題に、後にTOCとして発展する物理学をベースにした彼独特の発想で、その問題を効果的に解決することに成功しました。そしてその後、博士はその考え方を基にしたソフトウェアを開発し、OPT(オプト)と名付け販売を始めます。

このソフトウェアを導入したユーザーから、売り上げ増大、仕掛かり在庫の大幅減少といった報告が相次ぎ、一躍注目を集め大手企業を中心に順調に売上を伸ばしました。その後、ゴールドラット博士はOPTをもっと幅広く販売するために、OPTの背後にある考え方を小説『ザ・ゴール』として出版しました。周囲の予想を裏切ってこの本は大ベストセラーとなり、今日までに全世界で450万部(日本語版は約100万部)も売れました。『ザ・ゴール』がベストセラーになると同時に、博士には「小説を読んでそのとおりに実行したら劇的な効果が出た」という報告が相次ぎます。しかしこのことはOPTの背後にある考え方が、OPTの導入以上に重要なのだということをゴールドラット博士に気付かせることになり、TOC開発の動機になったという事なのです。

その後博士はトヨタ生産方式の始祖である大野耐一氏(当時トヨタ自動車副社長)に直接教えを請いに行きました。このようにゴールドラット博士はOPT開発で培ったノウハウをもとに、トヨタ生産方式を徹底研究して、TOCを考案しましたがその中核手法がカンバン方式を進化させ適用範囲を劇的に広げたドラム・バッファ・ロープと呼ばれるスケジューリング手法です。

トヨタのカンバン方式は、自動車型産業などの中品種中量生産方式と呼ばれる生産形態で、需要が比較的安定している(平準化)環境を中心に適用されてきました。しかし数万種類にもおよぶ多品種環境や、半導体産業などの設備依存型の生産環境では、カンバン方式の導入は容易ではありませんでした。DBRはそういった「平準化しにくい」製造業の流れ化、同期化に劇的な成果を上げることに成功したのです。DBRがどのような考え方に立脚して開発されたか、彼はその論文「巨人の肩に乗って:Standing on the shoulder of the Giant ;2009」という論文の中で、TOCとトヨタ生産方式に共通する同期生産(流れ化)のポイントをこう語っています。

1.フローの高速化(リードタイム短縮とほぼ同義)を根本的な目標として徹底的に追求する

2.フローの高速化を実現するためには、作り過ぎを防ぐため、いつ生産してはならないかを知らせる現実的なメカニズムがなくてはならない

3.フローの高速化のために部分的な効率追求は廃止する事が必要である

4.根本的な目標を実現するため、経営リソースを集中させるプロセスが必要である

このようにTOCの成立には日本のものづくりのDNAが脈々と息づいているのです。